Cách khai triển hình chỏm cầu

Nội dung

- 1. Nghiên cứu công nghệ miết chỏm cầu bồn chứa

- 1.1 Cơ sở lý thuyết quá trình miết chỏm cầu bồn chứa

- 1.2 Đặc điểm công nghệ miết chỏm cầu bồn chứa

- 2. Tính toán thiết kế máy miết vê chỏm cầu bồn chứa

- 2.1. Nguyên lý hoạt động của máy miết chỏm cầu bồn chứa

- 2.2 Sơ đồ động của máy miết chỏm cầu bồn chứa

- 2.3. Tính toán cụm trục dẫn động chính bồn chứa

- 2.4 Thiết kế hệ thống thủy lực máy vê chỏm cầu bồn chứa

Bài viết Bồn chứa dạng chỏm cầu này chủ yếu nghiên cứu thiết kế công nghệ và thiết bị miết đáy bồn chứa dạng chỏm cầu:

1. Nghiên cứu công nghệ miết chỏm cầu bồn chứa

1.1 Cơ sở lý thuyết quá trình miết chỏm cầu bồn chứa

1.1.1 Khái niệm và phân loại chỏm cầu bồn chứa

*Khái niệm chỏm cầu bồn chứa

Miết là một phương pháp gia công kim loại bằng áp lực nhằm tạo hình chi tiết rỗng từ phôi phẳng hoặc phôi rỗng dựa vào chuyển động quay của phôi dưới tác dụng của lực công tác làm biến dạng dẻo cục bộ tại một điểm trên phôi quay.

Phương pháp miết được ứng dụng rộng rãi trong công nghiệp quốc phòng, hàng không để chế tạo các sản phẩm đòi hỏi chất lượng và độ chính xác cao như tuabin, đầu đạn tên lửa cũng như trong các ngành công nghiệp sản xuất hàng tiêu dùng, v.v Ưu điểm của phương pháp miết ở chỗ cho sản phẩm đa dạng về kiểu dáng và chủng loại từ những chi tiết có thành thẳng (trụ, côn) đến những chi tiết có hình dáng rất phức tạp (có gân, gờ, chiều dày thay đổi).

Miết kim loại tấm là một quá trình tạo hình rất linh hoạt và cho năng suất cao, được dùng để chế tạo các chi tiết dạng rỗng đối xứng trục với nhiều hình dạng phong phú. Phương pháp này được sử dụng trong trường hợp nguyên công dập vuốt sâu và một số nguyên công tương tự có thể không thực hiện được khi kích thước và chiều dày phôi thay đổi hoặc trong trường hợp số lượng sản phẩm nhỏ. Hơn nữa, miết có thể tạo ra các chi tiết có hình dạng phức tạp mà phương pháp dập vuốt sâu không thể làm được, có thể tạo hình với một dải rộng các loại vật liệu như thép, thép không gỉ, các kim loại nhẹ như nhôm, titan và các kim loại khác như đồng, niken, vonfram

Các chi tiết điển hình chế tạo từ miết thay đổi chiều dày là chi tiết trong các thiết bị dây truyền chế biến thực phẩm, các chi tiết dùng trong thí nghiệm khoa học có liên quan đến hoá chất, các loại đèn và gương chiếu trong thiết bị, dụng cụ âm nhạc, các chi tiết dạng đĩa trong vệ tinh nhân tạo, các loại xi lanh và bình chứ chịu áp lực cao, các loại ống có độ chính xác cao, các loại Puli truyền động có nhiều rãnh chữ V và các chi tiết trong ngành công nghiệp vũ trụ.

* Phân loại chỏm cầu bồn chứa

1. Phân loại theo đặc điểm phôi chỏm cầu bồn chứa

Miết phôi phẳng; Miết phôi ống; Miết phôi dạng thể tích .

Hình 1 Phân loại phương pháp miết theo đặc điểm của phôi

2. Phân loại theo hình dạng sản phẩm chỏm cầu bồn chứa

* Sản phẩm dạng cầu;

* Sản phẩm dạng côn;

* Sản phẩm dạng trụ.

3. Phân loại theo cặp dụng cụ gây biến dạng chỏm cầu bồn chứa

Cặp dụng cụ:

* Dưỡng trong con lăn miết;

* Dưỡng ngoài con lăn miết;

* Con lăn miết con lăn miết

Hình 2: Miết chi tiết hình côn không dưỡng

Hình 3: Miết chi tiết hình cầu với cặp con lăn tạo hình và con lăn vê

1.1.2 Ưu, nhược điểm của phương pháp miết chỏm cầu bồn chứa

* Ưu điểm chỏm cầu bồn chứa

Miết là phương pháp tạo hình gia công áp lực các chi tiết dạng côn, trụ rỗng, bán cầu và các hình dạng tượng tự khác.

Một ưu điểm của phương pháp là chi phí sản phẩm thấp, chi phí cho dụng cụ biến dạng thấp, thời gian sản xuất chi tiết phức tạp thấp hơn các phương pháp khác (dập vuốt, ép chảy), dung sai, độ bóng độ bền là rất cao .

Phương pháp miết tăng cơ tính kim loại bằng cách sắp xếp lại cấu trúc hạt. Ví dụ thép cácbon thấp sẽ có ứng suất chảy tăng từ 240 430 MPa sau khi miết. Các sản phẩm miết có sự đối xứng trục rất cao điều này vô cùng quan trọng với các chi tiết lắp ghép hay có chuyển động tròn với tốc độ cao quanh trục đối xứng

Phương pháp miết đặc biệt hiệu quả với chi tiết có đường kính lớn đến rất lớn và chiều dày lớn, vì khi đó với những phương pháp khác cần phải có thiết bị rất lớn, nếu dập vuốt thì khuôn rất lớn, máy cũng rất lớn và có thể không thực hiện được.

Phương pháp miết không chỉ chế tạo được những chi tiết có tính dẻo cao mà còn sản xuất được những sản phẩm làm bằng vật liệu cứng.

Đối với phương pháp miết thông thường ta có thể sử dụng máy tiện để thực hiện, đây là một điểm tương đối thuận tiện mang tính chất vạn năng của công nghệ. Đối với tất cả các loại miết ta có thể thay đổi một chút kết cấu là có thể tạo thành máy cắt chi tiết tròn bằng cách thay đổi con lăn miết bằng một con dao cắt .

* Nhược điểm chỏm cầu bồn chứa

+ Chiều dày trên phần phôi bị miết thường không đồng đều.

+ Với chi tiết dạng côn thì có tồn tại ứng suất dư nên tùy thuộc vào góc côn mà có phải khử ứng suất dư hay không.

+ Có thể gây ra rách hoặc nhăn do phần kim loại càng xa tâm quay càng dễ mất ổn định.

+ Trong một số trường hợp miết có năng suất thấp hơn nhiều so với dập vuốt.

+ thời gian gá đặt phôi thường lớn hơn so với phương pháp thông thường, khả năng tự động hóa kém hơn.

1.1.3 Qúa trình miết chỏm cầu bồn chứa

Tùy theo phương pháp miết mà ta có thiết bị chuyên dùng, theo phương pháp miết thông thường thì phôi được kẹp chặt và quay theo trục nòng giống như máy tiện, hình dáng sản phẩm có biên dạng giống trục nòng, phôi được kẹp chặt bởi trục nòng và trụ kẹp (kết cấu như ụ động của máy tiện). Trong luận văn này ta đưa ra một dạng máy miết có kết cấu nêu trên để thực hiện miết vê chi tiết dạng chỏm cầu có đường kính lớn. Trường hợp này thay vì trục nòng thì ta có con lăn tạo hình cũng là dẫn động cho phôi quay theo, trụ đỡ và trụ kẹp làm nhiệm vụ định vị phôi.

Dụng cụ miết hay con lăn miết tác dụng lực tỳ vào phôi bằng các cơ cấu như: thủy lực, khí nén, cơ khí khi đó phôi được biến dạng dẻo và thành hình theo yêu cầu .

Đường kính phôi ban đầu thường lớn hơn đường kính phôi lớn nhất của chi tiết sau khi đã tạo hình cho phôi. Mặc dù có sự không đồng nhất về chiều dày giữa phôi và sản phẩm nhưng xác định kích thước của phôi vẫn dựa vào nguyên lý cân bằng thể tích.

1.2 Đặc điểm công nghệ miết chỏm cầu bồn chứa

1.2.1 Vùng biến dạng khi miết chỏm cầu bồn chứa

Công nghệ miết có thể được áp dụng để chế tạo các sản phẩm cỡ lớn (đường kính tới 6 m, chiều dày sản phẩm 40 mm).

Khi miết, kim loại bị biến dạng và biến cứng mãnh liệt hơn nhiều so với khi dập vuốt .

Khác với các phương pháp tạo hình kim loại tấm bằng gia công áp lực khác như: dập vuốt, uốn, tóp miệng với vùng biến dạng (ổ biến dạng) trên phần lớn thể tích kim loại biến dạng, phương pháp miết chỉ biến dạng trên một phần thể tích rất nhỏ (biến dạng cục bộ) nhờ vậy mà công và lực biến dạng giảm đi đáng kể so với các phương pháp khác.

Đối với miết mỏng, trạng thái ứng suất tại ổ biến dạng là nén khối, trạng thái biến dạng là nén 2 chiều và 1 chiều kéo. Với miết biến mỏng xuôi, phần chi tiết đã biến dạng chịu kéo dọc trục, với miết biến dạng ngược thì phần chưa biến dạng chịu nén.

Nếu như các chi tiết có chiều dày rất nhỏ so với bán kính miết thì ta có thể coi miết là bài toán biến dạng phẳng, biến dạng theo phương tiếp tuyến (biến dạng vòng) có thể bỏ qua với giả thiết ma sát giữ con lăn miết và phôi là rất nhỏ (ma sát lăn).

1.2.2 Thông số công nghệ của quá trình miết.

* Các thông số cơ bản của quá trình miết bao gồm: lực miết, tốc độ miết, nhiệt độ miết đối với miết nóng, mức độ biến dạng, hình dáng kích thước sản phẩm

* Trên hình 2.4 và 2.5 thể hiện sơ đồ tính toán ết chi tiết côn và sự thay đổi lực miết trong quá trình miết. Lực miết là một thông số được coi là quan

Tốc độ miết là thông số quan trọng quyết định sự thành công của công nghệ. Đối với từng loại vật liệu phải chọn tốc độ miết sao cho phù hợp như trong bảng 2.1

Bảng 2.1: Tốc độ miết phụ thuộc vào vật liệu biến dạng

Dễ thấy các vật liệu có độ dẻo cao thì có tốc độ miết lớn hơn, tức là khả năng miết cao hơn và ngược lại .

* Khi miết mỏng, trị số mức độ biến dạng cho phép đối với thép các bon thấp và thép không gỉ phải nhỏ hơn 75%, đặc biệt khi chế tạo những chi tiết bán cầu thì không được vượt quá 50%.

* Giới hạn đường kính tương đối của sản phẩm miết với phôi ban đầu là :

dmin/D = 0.2 0.3

Trong đó : + dmin là đường kính sản phẩm

+ D là đường kính phôi

* Quỹ đạo chuyển động của con lăn miết ( quả cầu miết )

* Hình dáng con lăn miết

* Hình dáng kích thước sản phẩm

* Tốc độ biến dạng

* Mức độ biến dạng

* Tốc độ quay phôi

1.2.3 Động học của quá trình miết.

* Một trong những thông số động lực học quan trọng là tốc độ quay của trục nòng (hay quả cầu tạo hình) và tốc độ dịch chuyển của con lăn. Để xác định các thông số này có thể dựa vào hình 2.6.

Hình 2.6: Véc tơ tốc độ miết

1.2.4 Năng lượng biến dạng của quá trình miết m chỏm cầu bồn chứa

Như ta đã biết miết là quá trình biến dạng cục bộ và tạo ra sản phẩm có độ dày không đều. Như vậy quá trình biến dạng của quá trình miết vô cùng phức tạp.

Thông số năng lượng biến dạng phụ thuộc vào nhiều yếu tố mà trước hết là phụ thuộc vào hình dạng sản phẩm và lực miết. Dưới đây sẽ trình bày một phương pháp xác định lực miết để từ đó xác định được năng lượng biến dạng đối với một chi tiết hình côn (hình 2.7).

Phôi có chiều dày ban đầu to, sản phẩm có chiều dày thành tf. Có thể xác định chiều dày sản phẩm tf thông qua chiều dày to ban đầu của phôi và góc côn 2α

Hình 2.7: Sơ đồ miết có biến mỏng chi tiết hình côn

Các thực nghiệm cho thấy rằng phôi hình trụ bị xoắn quanh trục nòng trong suốt quá trình biến dạng. Sự vặn xoắn này không đồng nhất theo chiều dày của kim loại. Kết quả là tất cả các mặt phẳng tiết diện ngang hướng kính đều bị xoắn. Do biến dạng rất phức tạp nên hầu hết các kết quả phân tích lực miết mỏng đều sử dụng phương pháp cân bằng năng lượng biến dạng.

Công ngoại lực = Ft dl.

trong đó: Ft là thành phần lực tiếp tuyến tức thời trên con lăn.

dl là chiều dài tiếp xúc của phôi và con lăn trong khoảng thời gian vô cùng nhỏ dt.

Phương trình cân bằng năng lượng giữa công ngoại lực và công biến dạng là:

At = An ( 1.5 )

Công ngoại lực At = Ftdl ( 1.6 )

Trong đó : Ft là thành phần lực tiếp tuyến tức thời trên con lăn

dl là phần chiều dài tiếp xúc của phôi và con lăn trong khoảng thời gian vô cùng nhỏ dt .

Một số tài liệu khác phân tích tỉ mỉ hơn đã xác định được các tốc độ biến dạng ngay tại vùng tiếp xúc với con lăn miết. Các thành phần tenxơ tốc độ biến dạng được xác định từ các vận tốc tức thời phía dưới con lăn. Biến dạng dư gây ra bởi sự di chuyển của con lăn trên phôi khi bước tiến phôi nhỏ hơn vùng mở rộng của vùng biến dạng dẻo. Theo phương pháp này thành phần lực tiếp tuyến Ft được tính như sau:

Từ đó thấy rằng phương trình (1.9) là một trường hợp đặc biệt của (1.11). Các đồ thị dưới đây chỉ ra rằng thành phần lực tiếp tuyến Ft tính theo các công thức (1.11) và (1.9) là xấp xỉ nhau khi bán kính côn tức thời R0 đạt đến 250 mm. Tuy nhiên, tính theo (1.11) sẽ phức tạp hơn nhiều, do đó phương trình (1.11) cần phải giải trên máy tính.

Sau khi biết được lực tiếp tuyến Ft ta có thể tính được các thành phần lực pháp tuyến Fr và Fz theo phương hướng kính và phương hướng trục. Những lực này được tính nhờ giả thuyết áp lực pháp p là phân bố đều trong vùng tiếp xúc giữ con lăn miết ( quả cầu vê ) với phôi :

Trong đó Sr , Sz , St lần lượt là ba hỡnh chiếu của diện tích tiếp xúc giữa con lăn và phôi lên các phương của r, z và .

Ví dụ : Áp dụng tính toán đối với phôi miết chi tiết dạng chỏm cầu :

Vật liệu thép CT3

Chiều dày : t0 = tm = 25 mm ( Max t=25 )

Ứng suất chảy là : kf = 240N/mm2 Góc ở đỉnh α = 00

Bước miết, chọn: f = 5 mm

Vậy ta có :

Bắt đầu của quá trình miết, chiều dày thành hình côn giảm liên tục cho đến khi xuất hiện nhăn trên vành phôi, sau đó thì chiều dày thành hình côn lại bắt đầu tăng đạt đến chiều dày đã định bởi con lăn.

Nguyên nhân làm cho chiều dày thực tế của thành hình côn nhỏ hơn chiều dày đã định bởi con lăn là: ứng suất kéo hướng kính sinh ra trong vành phôi (miết biến mỏng dưới) gây ra sự kéo cục bộ của phôi phía dưới con lăn miết.

Ứng suất sinh ra trong vành phôi phụ thuộc rất nhiều vào đường kính phôi. Các thí nghiệm xác định sự thay đổi chiều dày miết được thực hiện trong các trường hợp miết biến mỏng dưới, miết biến mỏng trên, miết biến mỏng ổn định với các đường kính khác nhau được chỉ ra ở các đồ thị là thí nghiệm miết cùng một chiều dày từ các phôi có đường kính khác nhau với thay đổi chút ít chiều dày thành côn tối thiểu tại giai đoạn vành phôi bắt đầu mất ổn định. Xảy ra sự thay đổi chiều dày thành côn tối thiểu là do sự nhăn của vành phôi phụ thuộc rất nhiều vào sự giảm chiều dày thành côn. Tại thời điểm nhăn của vành phôi, ứng suất vòng trong vành phôi giảm và sự kìm hãm của vành phôi trở nên nhỏ hơn. Khi quá trình tiếp tục, sự kìm hãm của vành phôi tiếp tục giảm không chỉ do sự phát triển tiếp tục của nếp nhăn mà còn do cả sự giảm kích thước chiều rộng của vành. Sự thay đổi chiều dày thành côn chủ yếu bị gây ra bởi trạng thái ứng suất trong vành phôi phụ thuộc vào các điều kiện miết.

2. Tính toán thiết kế máy miết vê chỏm cầu bồn chứa

Qua nghiên cứu về công nghệ miết cho chúng ta thấy để thiết kế, chế tạo máy miết ta phải có các thông số kỹ thuật chính sau:

KÍCH THƯỚC BAO CỦA MÁY

Chiều dài máy 8060 mm

Chiều rộng 2100 mm

Chiều cao 5185 mm

Trọng lượng 6500 kg

KÍCH THƯỚC QUẢ CẦU VÊ

Bán kính quả cầu vê mép 110 mm

Bán kính quả cầu tạo hình 300 mm

KHẢ NĂNG LÀM VIỆC CỦA MÁY

( thép có độ bền kéo = 40 kg/mm2 và giới hạn chảy = 24 kg/mm2 )

Chiều dày tấm thép lớn nhất 25 mm

Đường kính chỏm lớn nhất 3500 mm

Đường kính chỏm cầu nhỏ nhât 800 mm

Bán kính khớp nối lớn nhất 730 mm

Bán kính khớp nối nhỏ nhất 50 mm

2.1. Nguyên lý hoạt động của máy miết chỏm cầu bồn chứa

Máy vê chỏm cầu có nguyên lý hoạt động tương tự như máy miết thông dụng và được đặt theo phương pháp đứng.

Ở đây ta có máy miết thông dụng gồm có trục nòng được dẫn động bằng động cơ vừa là phần kẹp phôi vừa là phần tạo hình cho sản phẩm. Cụm con lăn miết di chuyển để miết thành hình cho sản phẩm.

Với máy vê chỏm cầu do sản phẩm có đường kính rất lớn nên không thể dùng trục nòng để tạo hình chính cho nó, người ta thay thế bằng một con lăn tạo hình có biên dạng giống với phần tạo hình của sản phẩm, và nó cũng được dẫn động trực tiếp từ một động cơ thủy lực qua hộp giảm tốc. Còn cụm định vị và kẹp phôi được thay thế bằng hệ thống trụ đỡ và trụ kẹp phôi di chuyển dọc theo bàn máy để thay đổi đường kính của sản phẩm bằng hệ thống trục vít đai ốc dẫn động bằng một động cơ thủy lực .

Năng lượng chuyển động của cụm quả cầu vê là năng lượng thủy lực (do lực miết lớn).

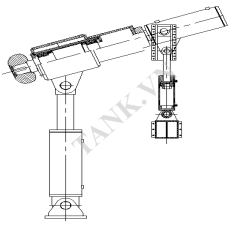

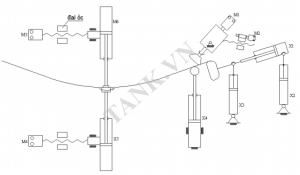

2.2 Sơ đồ động của máy miết chỏm cầu bồn chứa

Năng lượng dẫn động cho quả cầu tạo hình được cấp từ động cơ thủy lực, đồng thời nó được điều chỉnh vị trí bởi một động cơ thủy lực khác thông qua bộ truyền trục vít đai ốc. Chính điều này đã tăng khả năng làm việc của máy lên rất nhiều so với trường hợp cụm quả cầu vê cố định.

Năng lượng truyền cho quả cầu vê từ xi lanh thủy lực. và quỹ đạo chuyển động của nó được điều khiển từ 3 xi lanh thủy lực.

Hệ thống con lăn đỡ cũng được điều khiển bằng 2 xi lanh thủy lực

Hệ thống trục đỡ và trụ kẹp được điều khiển bằng hai xilanh thủy lực và hệ thống trục vít đai ốc.

Hình 2.9 : Sơ đồ động của máy vê chỏm cầu

* Thiết kế quy trình công nghệ tạo hình chỏm cầu bồn chứa

Vì đây là sản phẩm có kích thước lớn(đường kính 3000mm, chiều dầy đến 25mm, chiều cao chỏm cầu 600mm) nên việc gá dặt phôi phải dùng hệ thống cầu trục, cầu trục để di chuyển phôi đến vị trí làm việc.

Quy trình công nghệ chế tạo phần đáy dạng chỏm cầu của bồn chứa công nghiệp :

Ở trong nguyên công ép tạo hình sơ bộ ta liên tiếp ép trên phôi phẳng nhiều lần bằng bộ khuôn hình chỏm cầu có kích thước tùy thuộc vào biên dạng của chỏm cầu. Nhưng nó có đường kính nhỏ hơn rất nhiều so với phôi.

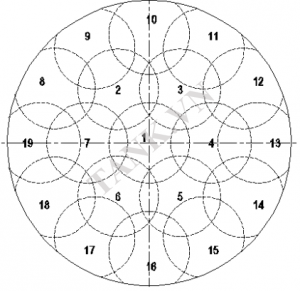

Lần ép đầu tiên vào chính tâm của phôi phẳng, đây là lần ép rất quan trọng, không được phép ép quá mạnh để tránh trường hợp phôi bị rát mỏng. Để đạt được khuôn mẫu yêu cầu phải ép 3 đến 4 lần. Những lần ép tiếp theo sẽ ra xa tâm phôi hơn cho đến hết bán kính của phôi, mỗi lần ép có sự một phần trùng với lần ép trước nó và trùng với vòng ép bên trong theo (hình2.11):

Hình 2.11 : Quá trình tạo chỏm cầu

Độ trung của mỗi lần ép quyết định đến độ tròn của chỏm cầu

Các vòng ép càng xa tâm thì càng tăng số lần ép lên gấp đôi so với trước đó.

Quy định này cho tất cả các phôi.

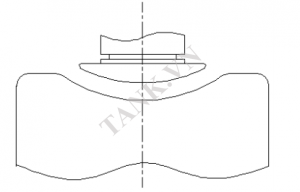

Bộ chày cối để thực hiện quá trình ép dập chỏm cầu có kết cấu đơn giản:

Hình 2.12 : Phần chày và cối của khuôn cho quá trình tạo chỏm cầu

Hình 2.13 : Mô hình 3D Phần chày và cối của khuôn cho quá trình ép chỏm cầu

2.3. Tính toán cụm trục dẫn động chính bồn chứa

2.3.1 Tính toán động học hệ dẫn động chỏm cầu bồn chứa

* Chọn động cơ

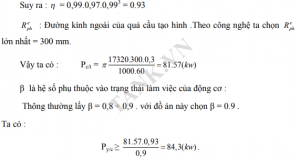

a. Xác định công suất đặt trên trục động cơ :

ta có công thức :

Với kết cấu của máy nếu như ta sử dụng động cơ điện có công suất lớn như vậy sễ rất cồng kềnh và làm cho bộ truyền của máy trở lên phức tạp hơn, và có thể ta không đạt được động cơ như mong muốn. Chính vì thế ta phải sử dụng động cơ thủy lực trong trường hợp này, tuy giá thành có lớn hơn so với động cơ điện nhưng bù lại nó có kết cấu nhỏ gọn, rất dễ dàng khi bố trí bộ truyền theo sơ đồ động đã nêu ra ở trên.

Như ta đã nêu ra ở sơ đồ động thì bộ truyền của ta cần phải nhỏ gọn để phù hợp với cách bố trí bộ truyền cho máy. Dễ thấy khi giảm số vòng quay của động cơ thì kích thước của động cơ có tăng chút ít nhưng không đáng kể so với việc phải tăng kích thước của hộp giảm tốc.

Nếu ta sử dụng loại động cơ có công suất lớn mà không cần sử dụng hộp giảm tốc trong trường này cũng là một biện pháp kinh tế có khả thi.

Vậy đông cơ thủy lực phải thỏa mãn các yêu cầu sau :

* Số vòng quay sơ bộ : nsb = 300 (vòng/phút)

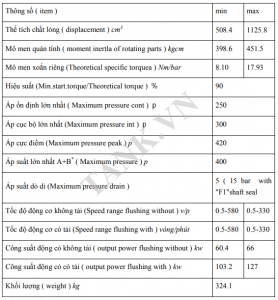

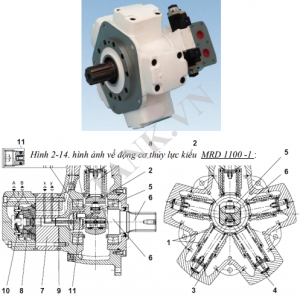

Có công suất yêu câu là Py/c 1,4 . 84,3 = 118 kw (đã tính đến hệ số an toàn k = 1,4 ) vậy ta chọn động cơ có thông số như sau : MRD 1100 -1

Bảng 2.2: Thông số kỹ thuật của động cơ MRD 1100 -1

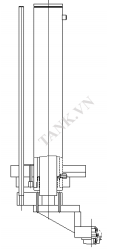

Hình 2.15 :Bản vẽ kết cấu động cơ MRD 1100 -1

Với yêu cầu công nghệ ta chọn loại động cơ MRD 1100 -1 có thể thay đổi chiều

* Tính toán thiết kế trục

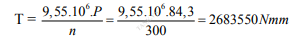

Trục chứa quả cầu tạo hình chịu momen xoắn là :

Để đảm bảo có một hệ số an toàn cao và phù hợp với kết cấu của máy cũng như kết cấu của quả cầu tạo hình ta chọn đường kính trục có đường kính trục :

d = 200 mm

Qua đó cho phép có một hệ số an toàn và có khả năng làm việc trong điều kiện quá tải mà không gây ra nhưng sự hỏng hóc liên quan đến trục.

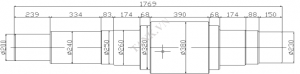

Theo tính toán thiết kế dẫn động cơ khí ta có kích thước của trục như sau :

Hình 2.16 : Kết cấu trục chính

Vậy ta chọn

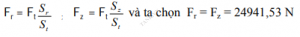

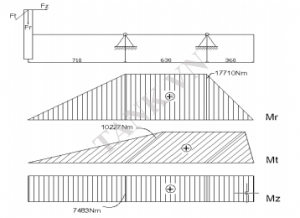

* Đặt lực : Các lực tác dụng lên trục

+ Lực tiếp tuyến với quả cầu tạo hình : Ft = 24941,53 N

+ Lực dọc trục và lực pháp tuyến gây uốn trục :

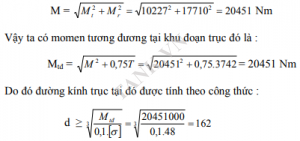

Như vậy mômen uốn tại mặt cắt nguy hiểm nhất là vùng ở giữa 2 gối đỡ :

Ta chọn đường kính đoạn trục d = 380 mm. Ta có sơ đồ đặt lực :

Hình 2.17 : Biểu đồ momen trên trục chính.

Ở đậy ngoài yêu cầu về thỏa mãn độ bền còn phải thỏa mãn yêu cầu về kích thước kết cấu và một hệ số an toàn đủ lớn để có thể làm việc lâu dài chịu được quá tải do yêu cầu làm việc của máy.

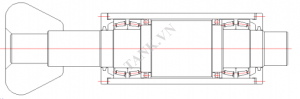

* Chọn ổ lăn

Do trên trục có lực gây uốn, lực dọc trục, lực gây xoắn và các lực này đều tạo ra các momen tương ứng rất lớn nên ta sử dụng các kết hợp hai loại ổ đũa côn và ổ bi chặn một dãy theo hình vẽ :

Hình 2.18 : Kết cấu cụm con lăn

Các loại ổ có kích thước và ký hiệu như sau:

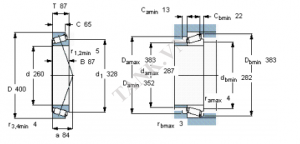

4 đũa côn : + Đường kính ngõng trục tại chỗ lắp d = 260 có ký hiệu 32052X theo tiêu chuẩn của hãng SKF.

Hình 2.19 : Kết cấu ổ đũa côn

1ổ bi chặn một dãy : Đường kính ngõng trục tại chỗ lắp d = 320 có ký hiệu 51164 M theo tiêu chuẩn của hãng SKF.

Hình 2.20 : Kết cấu ổ bi chặn một dãy

Theo phần lý thuyết được tính toán trong phần nghiên cứu công nghệ ta có thể suy ra được kích thước cụm trục quả cầu vê.

2.3.2 Thiết kế biên dạng quả cầu tạo hình.

Con lăn miết(quả cầu tạo hình) đóng vai trò như trục nòng trong các loại máy miết thông thường. Trong quá trình tạo hình cho sản phẩm thì cụm quả cầu tạo hình làm nhiệm vụ là dẫn động chính, tạo chuyển động quay cho phôi. Chỉ có khác với quá trình miết thông thường kết thúc quá trình miết thì toàn bộ mặt trong của sản phẩm không tiếp xúc mặt ngoài của quả cầu tạo hình.

Và kiểu biên dạng của quả cầu tạo hình chính là dạng của sản phẩm.

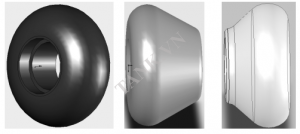

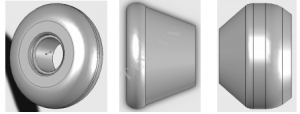

Một số các dạng quả cầu tạo hình chính:

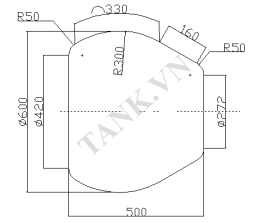

Hình 2.21 : Bản vẽ chi tiết quả cầu tạo hình

Hình 2.22 :Mô hình 3D một số biên dạng của quả cầu tạo hình

Quả cầu tạo hình được lắp trực tiếp với trục của cụm quả cầu tạo hình bằng then.

Chuyển động lắc của quả cầu tạo hình nhờ một động cơ thủy lực thông qua hệ thống hợp giảm tốc đai ốc trục vít. Chính nhờ hề thống này làm cho khả năng làm việc của máy vê chỏm cầu đa dạng hơn tất nhiều khi cụm này cố định.

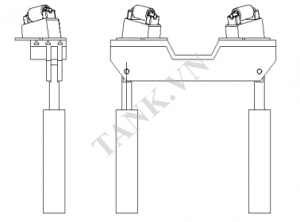

Dưới đây là kết cấu và hình ảnh về cụm trụ đỡ :

Hình 2.23 : Kết cấu cụm quả cầu tạo hình

Hình 2.24 : Mô hình 3D cụm quả cầu vê

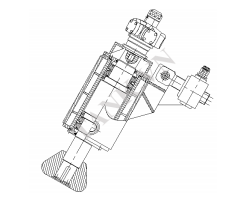

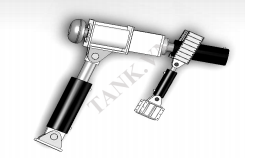

*Thiết kế cụm quả cầu vê

Cụm quả cầu vê thực hiện quá trình miết chuyển động quanh một trục khác nằm trên cùng mặt phẳng với cụm trục tạo hình. Do có ma sát giữa quả cầu vê với phôi lên quả cầu vê quay theo. Độ bền cơ học của quả cầu vê phụ thuộc vào lực miết do hệ thống xi lanh tạo lực miết tác dụng lên.

Tùy thuộc vào phôi miết mà biên dạng của quả cầu vê có sự khác nhau. Với phôi tấm thì thường có thể dùng chung 1 biên dạng quả cầu để chế tạo nhiều sản phẩm khác nhau. Với dạng sản phẩm lớn thì nó càng thể hiện đặc trưng cho điều đó . Biên dạng của quả cầu vê sử dụng trong thiết bị này chủ yếu có dạng như sau :

Hình 2.25 : Một số biên dạng của quả cầu vê

Trong quá trình miết chuyển động lắc và dọc trục của quẩ cầu vê là rất quan trọng, nó được tính toán kỹ lưỡng tùy thuộc vào hình dạng của sản phẩm. Chuyển động này được thực hiện nhờ hệ thống 3 xi lanh như hình vẽ :

Hình 2.26 : Kết cấu cụm quả cầu vê

Hình 2.27 : Mô hình 3D cụm quả cầu vê

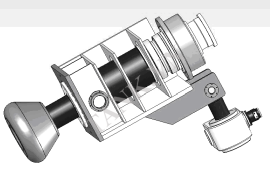

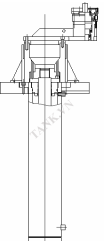

2.3.3 Thiết kế cụm trụ đỡ và trụ kẹp phôi

Hai cụm này có vai trò để định vị và kẹp phôi, di chuyển phôi đến vị trí làm việc, nó bao gồm phần di chuyển tịnh tiến trên bàn máy không nhứng có vai trò di chuyển phôi trên bàn máy mà còn có thể làm đa dạng các loại sản phảm có đường kính khác nhau và một phần dùng để kẹp phôi có kết cấu là một cụm ổ có thể quay quanh trục của nó.

Chuyển động tịnh tiến trên bàn máy được thực hiện nhờ động cơ thủy lực thông qua chuyền động đai ốc trục vít.

Chuyển động tịnh tiến lên xuống để có thể làm đa dạng các loại sản phẩm có chiều cao khác nhau, chúng được thực hiện nhờ một xi lanh thủy lực gắn cố định với bàn trượt. Xilanh này còn tạo ra lực kẹp phôi.

Hình 2.28 : cụm trụ đỡ Hình 2.29 : cụm trụ kẹp

Hình 2.30: mô hình 3D trụ đỡ Hình 2.31 : mô hình 3D trụ kẹp

2.3.4 Thiết kế cụm con lăn đỡ.

Có tác dụng làm khả năng biến dạng của kim loại tốt hơn tránh hiện tượng mất ổn định cho phôi trong quá trình miết. Lực đỡ phôi được tạo ra nhờ hệ thống hai xi lanh.

Hình 2.32: cụm con lăn đỡ phôi

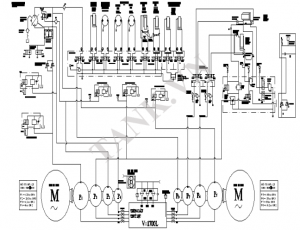

2.4 Thiết kế hệ thống thủy lực máy vê chỏm cầu bồn chứa

Hệ thống thuỷ lực là một phần quan trọng đảm bảo hoạt động với các chế độ khác nhau để thực hiện công nghệ của máy vê chỏm cầu

Các yếu tố đầu vào (Vận tốc, áp lực, chiều dài hành trình, ) Hệ thống thuỷ lực bao gồm 2 cụm: Cụm chính và cụm điều khiển.

Cụm chính gồm có động cơ chính, bơm chính, các van phân phối, Cụm chính này có tác dụng cấp dầu các xi lanh, động cơ thủy lực với các chế độ khác nhau. Trên sơ đồ nguyên lý hệ thống thuỷ lực các đường dầu của cụm chính được thể hiện bằng nét liền.

Cụm điều khiển bao gồm: Động cơ điều khiển, bơm điều khiển, các van, Cụm điều khiển tác dụng vào hệ thống để đảm bảo các chế độ làm việc diễn ra như mong muốn (lên, xuống, nhanh, chậm). Trên sơ đồ nguyên lý hệ thống thuỷ lực các đường dầu của cụm chính được thể hiện bằng nét đứt.

2.4.1 Nguyên lý làm việc của máy

Ta có sơ đồ bố trí các cụm xilanh như sau:

Hình 2.33: sơ đồ bố trí các thiết bị thủy lực

* Khi đưa phôi vào 2 xilanh (X5) và (X6) có tác dụng định vị, kẹp chặt phôi và điều chỉnh phôi ở một độ cao nhất định

* Hai xilanh điều chỉnh vị trí của con lăn đỡ (X4) có tác dụng tạo ra lực đỡ phôi tại vùng biến dạng làm cho chất lượng biến dạng tốt hơn (đã nói ở phần lý thuyết ).

* Xilanh 3 ( X3 ) ngoài chức năng là di chuyển và đỡ quả cầu vê ( tạo vị trí thích hợp trong quá trình vê) còn có chức năng rất quan trọng là tạo lên lực pháp tuyến Fr ( lực tỳ vào phôi ).

* Xilanh 2 ( X2 ) có tác dụng đỡ cụm quả cầu vê và làm thay đổi vị trí của quả cầu vê.

* Xilanh 1 ( X1 ) cũng giống như xilanh 3 ( X3 ) nhưng nó tạo ra lực hướng tâm cho quá trình miết Fz.

(Ở đây do vị trí của quả cầu vê luôn thay đổi liên tục cả phương lên lực tạo ra của xilanh X3 và X1 là không đơn thuần như trên đã nói mà có thể là cả hai thành phần lưc biến dạng này đều được tạo từ hai xi lanh này.

* Động cơ thủy lực M1 là môtơ dẫn động chính tạo ra chuyển động quay cho trục dẫn động ( trục của quả cầu tạo hình ).

* Động cơ thủy lực M2 có chức năng điều chỉnh ( tạo chuyển động lắc cho cụm trục quả cầu tạo hình ) quả cầu tạo hình.

* Động cơ thủy lực M3 và M4 có chức năng dịch chuyển cụm trụ kẹp và trụ đỡ phôi dọc theo bàn máy.

2.4.2. Thiết kế sơ đồ nguyên lý hệ thống thủy lực :

Hình 2.34: sơ đồ nguyên lý hệ thống thủy lực

Giải thích sơ đồ thủy lực của máy ( thứ tự từ dưới lên theo chiều thẳng đứng của sơ đồ thủy lực )

- 01 tổ hợp bơm P1 P2 P3 P4 bao gồm :

- 01 động cơ điện HP 125,380V 50Hz

- 01 bơm P1 : kiểu GR4 thể tích riêng 125 cm3/vòng. Nhiệnm vụ của bơm P1 là cùng với bơm P5 cung cấp dầu cho hệ chuyền động cơ thủy lực quay phía trong ( áp suất làm việc 265 bar ).

- 01 bơm P2 : kiểu GR3 thể tích riêng 26,5 cm3/vòng. Nhiệm vụ của bơm này là cấp dầu bổ xung cho hai xilanh của hệ thống quả cầu vê.

- 01 bơm P3 : kiểu GR2 thể tích riêng 4,2 cm3/vòng. Nhiệm vụ là cung cấp năng lượng dầu dưới áp suất 130 bar hệ cơ cấu điều khiển động cơ thủy lực.

- 01 bơm P4 : kiểu GR3 thể tích riêng 6 cm3/vòng. Cung cấp dầu có áp dưới 5 bar để bôi trơn cho ổ đỡ thủy động.

- 01 tổ hợp bơm P5 P6 P6 P7 P8 bao gồm :

- 01 động cơ điện HP 125,380V 50Hz

- 01 bơm P5 : kiểu GR4 thể tích riêng 103 cm3/vòng. Nhiệm vụ là cùng với bơm P1 cung cấp dầu cho hệ chuyền động của động cơ thủy lực quay phía trong ( áp suất làm việc 265 bar ).

- 01 bơmP6: kiểu GR3 thể tích riêng 55cm3/vòng. Chức năng là cung cấp dầu cho xi lanh xilanhquả cầu vê theo phương thẳng đứng (áp suất làm việc 200bar).

- 01 bơm P7 : kiểu GR3 thể tích riêng 55 cm3/vòng. Nhiêm vụ là cung cấp dầu cho xilanh quả cầu vê nămg ngang ( áp suất làm việc 200bar ).

- 01 bơm P8 : kiểu GR3 thể tích riêng 19,2 cm3/vòng. Có nhiệm vụ :

+ Quay động cơ thủy lực bộ phận quay phía ngoài .

+ Dẫn động xilanh điều chỉnh quả cầu vê .

+ Quay động cơ thủy lực điều chỉnh quả cầu tạo hình

+ Quay động cơ thủy lực trụ kẹp phôi và trụ đỡ phôi .

+ Dẫn động xilanh kẹp phôi, xilanh đỡ phôi và hai xilanh con lăn đỡ phôi.

- SL1 : Công tắc tự ngắt điện động cơ quay bơm khi dầu thủy lực trong thùng không đủ. Hoặc công tắc tự động đóng điện cho quạt gió của bộ phận trao đổi nhiệt khi nhiệt độ của dầu thủy lực trong thùng vượt quá trị số cho phép.

- S2 HP A30 : Bộ trao đổi nhiệt , làm mát dầu thủy lực bằng quạt gió .

- SF1, SF2, SF3 : Bộ lọc thấp áp trên đường hồi với van một chiều và Rơ le báo tín hiệu khi bộ lọc bị tắc .

- 01 van VDC 09 : Van an toàn ( giới hạn áp suất của bơm P5 ở 265 bar ) với van tháo tải bơm điều khiển điện bằng nam châm điện từ YV13 .

- 01 van VDC 09 : Van an toàn ( giới hạn áp suất của bơm P2 ở 150 bar ) với van tháo tải bơm điều khiển điện bằng nam châm điện từ YV16 .

- 01 van VDC 09 : Van an toàn ( giới hạn áp suất của bơm P1 ở 265 bar ) với van tháo tải bơm điều khiển điện bằng nam châm điện từ YV1.

- 01 van VDC 09, VS20 : Van an toàn ( giới hạn áp suất của bơm P4 ở 5 bar ) với van tháo tải bơm điều khiển điện bằng nam châm điện từ YV2.

- 01 van VDC 09, VS20 : Van an toàn (giới hạn áp suất của bơm P3 ở 130 bar) với van tháo tải bơm điều khiển điện bằng nam châm điện từ YV31.

- 01 van an toàn giới hạn áp suất của bơm P8 ở 150

- 01 Bộ chia lưu lượng VDFR 12-40 tác động kép .

- 01 Van phân phối 4/3 điều khiển điện .

- 06 Van phân phối 4/3 điều khiển điện .

- 02 Van phân phối 4/3 điều khiển điện .

- YV 4.1 bis YV 12.2 : Nam châm điện từ DC 24V hoặc AC 220V-50Hz, Ac 240V-60Hz.

- Tất cả các van phân phối này được lắp ghép theo kiểu cột hoặc theo kiểu nằm ngang.

- 01 Bộ HAWE SE 3-4 : Bộ điều chỉnh lưu lượng. Có chức năng giưc tốc độ quay cho động cơ thủy lực bộ phận quay phía trong không đổi, không phụ thuộc vào sự biến thiên của tải trọng bên ngoài.

- 01 Van an toàn giới hạn áp suất trong quá trình kẹp của xilanh kẹp phôi ở 100 bar ( giới hạn lực kẹp này không vượt quá một giá trị nhất định này )

- 02 Van một chiều có điều khiển tác dụng kép. Có tác dụng bảo vệ an toàn cho hệ thống khi xảy ra sự cố mất áp nguồn thủy lực, giữ cho xilanh kẹp phôi và xilanh đỡ phôi ở bất cứ vị trí nào khi các van phân phối ở vị trí trung gian.

- Hai van an toàn dùng được lắp theo sơ đồ trên sơ đồ thủy lực của máy có chức năng sau đây :

Bảo vệ an toàn cho hệ thống khi xảy ra sự cố mất áp nguồn thủy lực.

Phanh động cơ thủy lực bộ phận quay phía trong và bộ phận quay phía ngoài khi bơm thủy lực không hoạt động.

- Động cơ thủy lực bộ phận quay phía trong có thể thay đổi được thể tích riêng

- Van phân phối điện từ 4/3 ( YV 19 và YV 20 ) : Cung cấp dầu cho xilanh quả cầu vê .

- Van phân phối điện từ 2/2 ( YV 23 và YV 24 ) .

- Van phân phối điện từ 4/2 ( YV 21 ) .

- Van an toàn ( 1 2 3 ) .

- Công tắc áp lực SP1 cho hệ thống bảo vệ .

- Hai xilanh quả cầu vê cùng với cụm phanh an toàn .-

- Van tiết lưu điều khiển vận tốc hai xilanh quả cầu vê.

Sưu tầm và biên soạn bởi: https://tank.vn